Ein Meer aus zart-hellblauen Blüten und zierlichen Pflanzenstängeln, die sich im Wind hin und her wiegen: So sieht ein Feld mit blühendem Flachs in der sommerlichen Normandie aus. Über Jahrtausende haben die Menschen daraus Kleidung gewebt, bis die Baumwolle den Flachs vom Textilmarkt verdrängte. Und das, obwohl die Flachsfaser wesentlich reißfester ist.

Die alte Kulturpflanze könnte nun ein Comeback erleben – und das nicht als Hemd oder Stofftasche, sondern als Textilstruktur im Inneren von Beton. Gefördert von der Deutschen Bundesstiftung Umwelt (DBU) haben Jana Winkelmann und Christina Haxter, Forschende des Fraunhofer-Instituts für Holzforschung, Wilhelm-Klauditz-Institut WKI, gemeinsam mit der Hochschule Biberach und dem Industriepartner FABRINO Flachsfasern als nachhaltige Alternative für den Einsatz in Hochleistungsbeton untersucht. »Wir wollten zeigen, dass auch Naturfasern geeignete Materialien sein können, um Beton zu verstärken«, erklärt Projektleiterin Winkelmann.

Massive Brücken, meterdicke Mauern, grobe Gebäude: Damit Bauten aus Beton stark genug sind, muss die Mischung aus Sand und Zement im Inneren verstärkt – im Fachjargon: bewehrt – werden. Verwendet wird dafür bislang meist Stahl. Doch der muss aufwendig vor Korrosion geschützt werden, damit das Bauwerk nicht im Inneren verrostet. Eine langlebige Alternative stellt die Verwendung eines textilen Gewebes aus Carbon- oder Glasfasern als Stütze dar. Deren synthetische Herstellung ist jedoch extrem energieaufwendig und basiert zudem auf fossilen Rohstoffen. All das verschlechtert die bereits bedrückend hohe CO2-Bilanz von Beton noch einmal: Die weltweite Produktion von Beton ist für rund acht Prozent des globalen Kohlendioxid-Ausstoßes verantwortlich.

Einer der Hauptgründe für Jana Winkelmann, Flachs als eine Möglichkeit der Naturfaserbewehrung von Textilbetonteilen zu erforschen, ist dementsprechend die Verbesserung der Klimabilanz in der Baubranche. Ein Textil aus hochfestem Flachs könnte Bauwerke mit geringeren Betondicken möglich machen und auf diese Weise beträchtliche Mengen des klimaschädlichen Baustoffs einsparen.

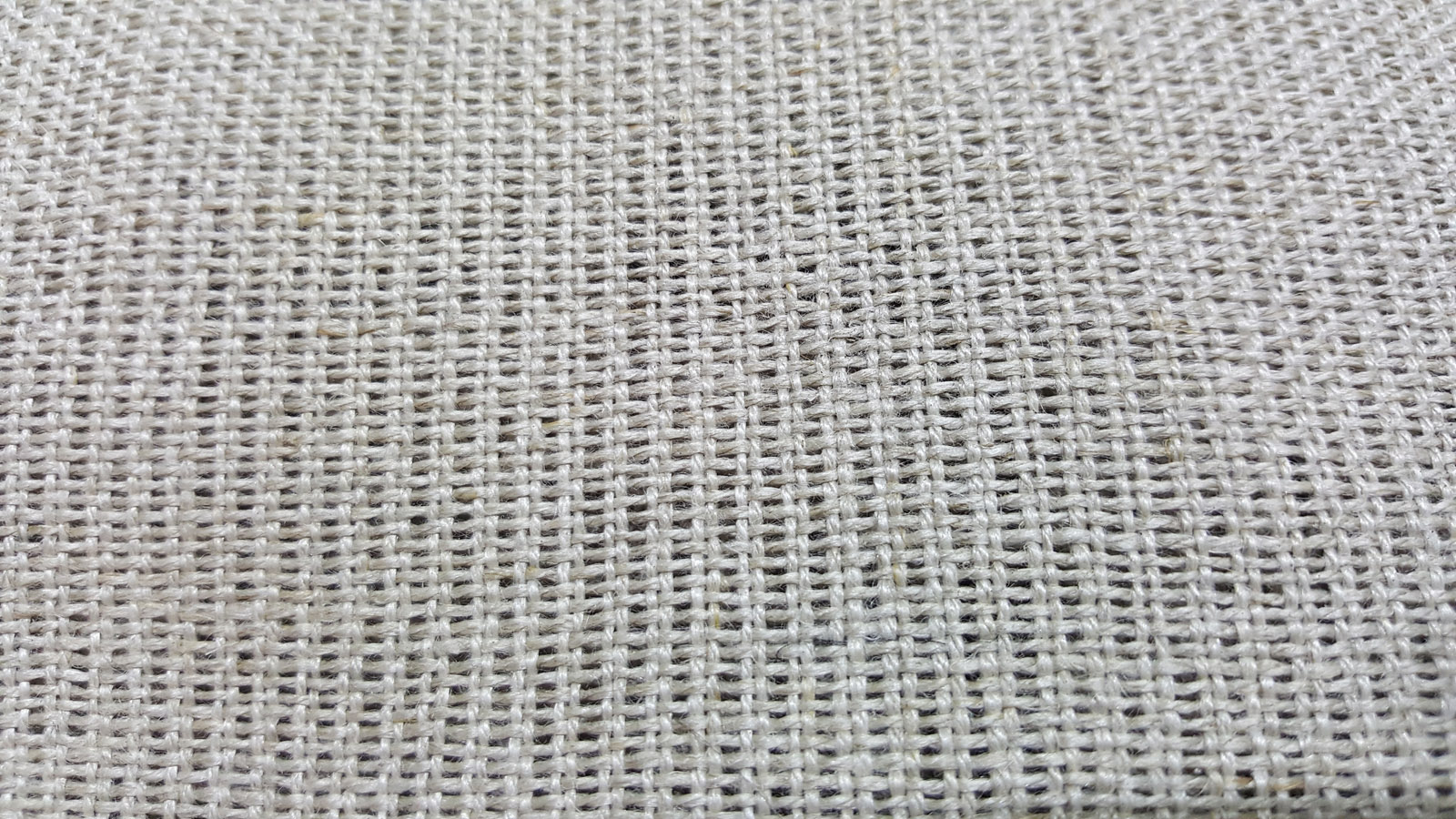

Wie eine dafür optimale Textilstruktur aussehen muss, haben die Forschenden vorab digital geplant. Wichtig ist für die Auswahl eines geeigneten Gewebes, auf welche Art die Garne miteinander verkreuzt sind, damit es sich später so wenig wie möglich verschieben lässt. Haben die Forschenden die Struktur dann am Computer festgelegt, können sie das Textil an der institutseigenen Webmaschine aus Flachsgarn weben. Zur Verbesserung der Zugfestigkeit, Dauerhaftigkeit und Verbundhaftung wurden die Flachsgarne zudem beschichtet – aber nicht, wie sonst üblich, mit einem petrobasierten Epoxidharz, sondern durch eine zum Teil biobasierte Tränkung.

Spielraum für neue Architekturen

Das textile Halbzeug wurde anschließend mehrlagig in Beton eingebettet. Wie stabil die Proberohlinge unter Last sind, testeten die Projektpartner an der Hochschule Biberach. Winkelmann: »Die Ergebnisse waren eindeutig: Beton mit einem Textil aus Naturfasern ist eine gute Alternative zu Stahlbeton oder zu Beton mit synthetischen Glas- oder Carbonfasern.« Im Rahmen des Projektes sind bereits Modelle für größere naturfaserverstärkte Betonteile entstanden, etwa eine Fassadenplatte und ein Industriefußboden mit verstärkendem Flachsgewebe.

Pflanzenfasern verbessern aber nicht nur die Umweltbilanz, sie ermöglichen auch leichtere Bauten, optimieren ein späteres Recycling und öffnen neue architektonische Spielräume für schlanke und frei geformte Bauten. Jana Winkelmann hofft nun, dass sich naturfaserbasierte Textilbetonbauteile künftig auf dem Markt durchsetzen – vor allem wegen der deutlich verbesserten Klimabilanz. Die grundsätzliche Eignung des innovativen Baustoffs haben die Forschenden des Fraunhofer WKI bewiesen. Das Potenzial, eine neue Generation von Strukturmaterialien heranwachsen zu lassen, haben die Pflanzen mit den hellblauen Blüten jedenfalls.